按照JB/T4730-2005《承压设备无损检测》第2部分射线(NB/T47013.1~13-2015标准)检测篇介绍,焊接接头中的缺陷按性质区分为裂纹、未熔合、未焊透、条形缺陷和圆形缺陷五类。

在《射线检测评片》栏目中将介绍该五类性质的缺陷成因、缺陷评片技巧、评级方法,分享在工作中遇见的射线检测案例。本文介绍圆形缺陷(气孔、密集气孔、夹渣、夹钨)评片技巧和缺陷定量评级。

一、圆形缺陷的评片

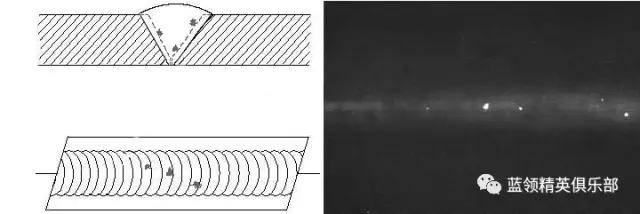

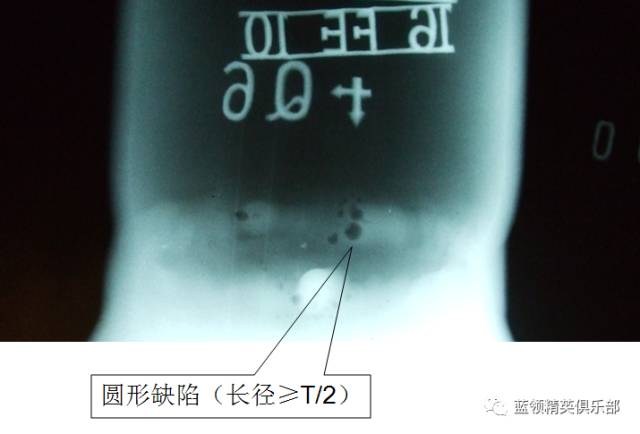

缺陷长宽之比小于等于3(L/N<=3),且非裂纹、未焊透和未熔合危害性缺陷。对接接头焊缝常见的圆形缺陷包括圆形气孔、非金属夹渣、夹钨等性质缺陷。

圆形缺陷示意图

1、气孔

(1)气孔成因

在《焊缝气孔形成机理及超声检测波形特性》文中详细介绍了焊缝气孔形成的原因。气孔分为单个气孔和密集性气孔。气孔降低了焊缝的金属致密性,降低焊接接头的强度、韧性等力学性能。

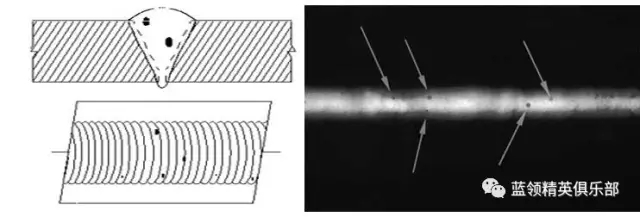

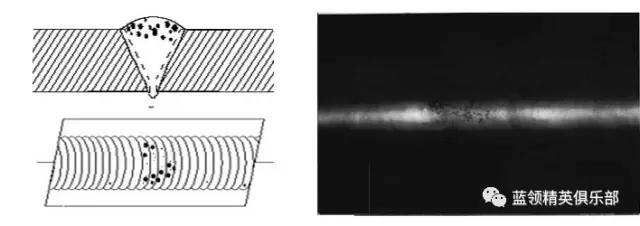

(2)气孔射线成像特点

气孔内部充满气体,射线穿过气孔几乎不会形成材质衰减。在射线底片上气孔呈暗色斑点,中心黑度较大。单个气孔边缘较浅平滑过渡,轮廓规则较清晰,密集气孔成团状。气孔大多是球形的,也可以有其它形状,气体的形状与焊接条件密切有关。

单个气孔缺陷

密集性气孔

2、非金属夹渣

(1)夹渣成因

焊缝夹渣形成原因主要有以下几点:

在焊接每层焊道层间清渣不干净;

焊接电流过小、焊接速度过快;

焊接操作过程不当;

母材坡口设计加工不当;

液态金属冷却速度过快等;

第一条是焊缝产生夹渣的直接原因,第二到第五条原因是由于焊渣在液态金属中浮渣不及时而残留在焊缝中。

焊缝中存在非金属夹渣,当焊缝承受应力过程中在夹渣周围会形成裂纹扩展,裂纹发展到一定程度焊缝开裂。夹渣严重降低了焊接件强度、韧性等力学性能。

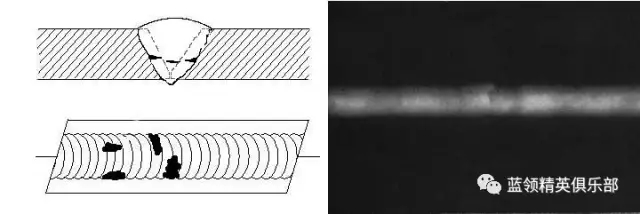

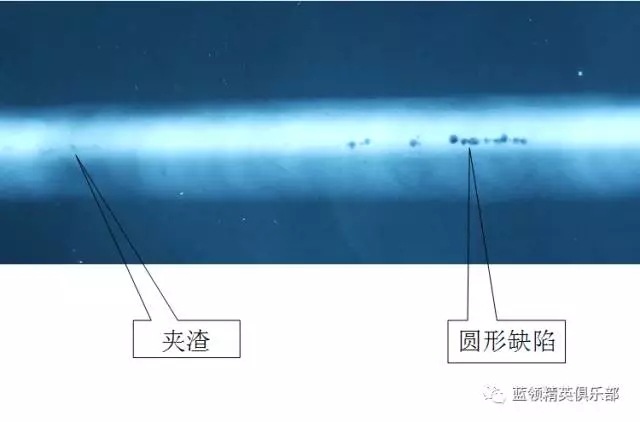

(2)夹渣射线成像特点

焊缝金属包裹着非金属夹杂物形成夹渣、射线穿过夹渣有一定的衰减,但远远小于焊缝金属对射线的衰减。射线底片上夹渣呈暗色斑点,黑度分布无规律,轮廓不圆滑不规则,小点状夹渣轮廓较不清晰。

非金属夹渣

3、夹钨

(1)夹钨成因

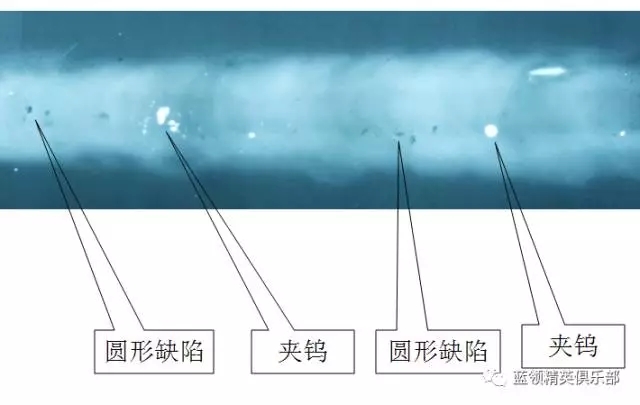

钨极承载电流的能力较差,过大的电流会引起钨极熔化和蒸发,其微粒有可能进入熔池,形成夹钨。

(2)夹渣射线成像

金属钨射线的衰减系数比钢大,透过金属钨后的射线能量比钢低,胶片吸收射线产生的光电子更少。在底片上成亮色,轮廓清晰。

夹钨缺陷

以下为实际工作中的射线底片

夹渣和圆形气孔缺陷底片

夹渣气孔夹钨缺陷底片

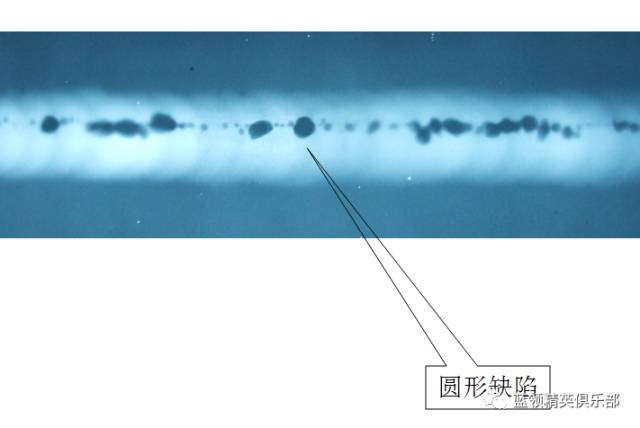

圆形缺陷(链状气孔)底片

密集气孔缺陷底片

双影双壁透照圆形缺陷底片

虫状气孔底片

二、圆形缺陷的评级

圆形缺陷的评级参考JB/T4730-2005《承压设备无损检测》第2部分射线检测标准讲解,该标准规定的评级方法:

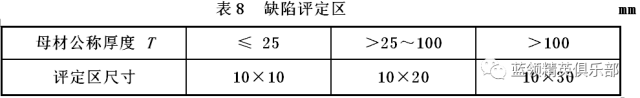

“5.1.5.1 圆形缺陷用圆形缺陷评定区进行质量分级评定,圆形缺陷评定区为一个与焊缝平行的矩形,其尺寸见表8。圆形缺陷评定区应选在缺陷最严重的区域。

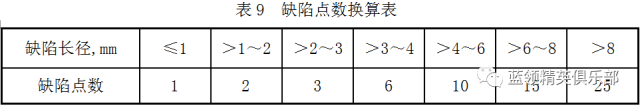

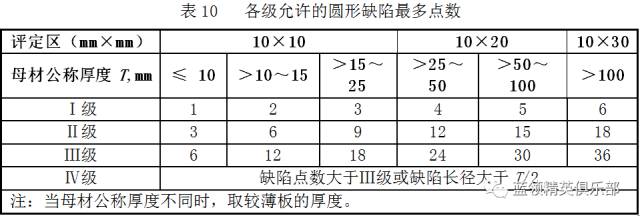

5.1.5.2 在圆形缺陷评定区内或与圆形缺陷评定区边界线相割的缺陷均应划入评定区内。将评定区内的缺陷按表9的规定换算为点数,按表10的规定评判焊接接头的质量级别。“

表8 缺陷评定框

表9 缺陷点数换算表

表10 缺陷评级表

举例说明:

例子:若母材公称厚度(母材测量厚度)为19mm,首先判断底片上的缺陷非裂纹、未焊透和未熔合危害性缺陷。再根据表8采用10×10的正方形评定框,框住最严重的部位,测量缺陷的长度。若在该评定框内分别有编号为A、B、C、D四个缺陷,测量长度分别为3mm、4mm、2mm、5mm。

根据表9换算成点数分别为3个、6个、2个、10个,总共点数相加为3+6+2+10=21个点。母材厚度为18mm,共换算为21个点大于III的最大点数18,根据表10评为IV级。若验收等级为III级,则该焊接件焊缝质量不合格。

备注:

1、>1-2表示,大于1且小于等于2(该范围包含2不包含1)。

2、由于材质或结构等原因,进行返修可能会产生不利后果的焊接接头,经合同各方同意,各级别的圆形缺陷点数可放宽1点~2点。(比如在测量圆形缺陷点在换算成点数,若点数为18,母材厚度为19mm,严格按照JB/T4730.2-2005标准的评级表评为IV级。若放宽1点,则为17点评为III。)

3、对致密性要求高的焊接接头,制造方底片评定人员应考虑将圆形缺陷的黑度作为评级的依据,将黑度大的圆形缺陷定义为深孔缺陷,当焊接接头存在深孔缺陷时,焊接接头质量评为Ⅳ级。

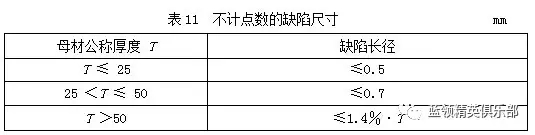

4、如下表中所示,母材厚度在规定范围内不计点数的缺陷尺寸。若母材公称厚度为23mm,当缺陷长径小于0.5mm,则该缺陷不计入点数换算。

缺陷不计点数的缺陷尺寸